Để thuận tiện cho việc tìm hiểu về nồi hơi công nghiệp chúng tôi đã trích một phần tài liệu và một số lỗi cũng như biện pháp giải quyết để các bạn tham khảo .

I. Các tác động của môi trường gây hại cho nồi hơi – Phía nước, hơi:

Nồi hơi sẽ chịu những ảnh hưởng, hư hỏng do phá hủy bởi ăn mòn hóa học, cáu cặn gây ra và các tác nhân này cũng được chuyển tải theo hơi nước hoặc do bọt bùng sôi cuốn đi gây tác hại cả hệ thống nhận hơi công tác.

-1. Ăn mòn hóa học: Gây mục gỉ, mòn bục, nứt và cản trở trao đổi nhiệt.

+ Khí Oxy O2:

Fe + O2 => Fe2O3

Fe2O3 + O2 => Fe3O4 ( Màu đen – Có tác dụng làm lớp bảo vệ chống acid thâm nhập)

Do giàu Oxy nên:

Fe3O4 + O2 => Fe2O3 (Màu đỏ – gây mục gỉ phát triển – cản trở trao đổi nhiệt)

Cu + O2 => Cu2O (Màu đỏ – Không chống acid, gây mục gỉ phát triển).Nhưng

Cu2O + O2 => CuO ( Màu nâu đen – Có tác dụng làm lớp bảo vệ chống Oxy, acid thâm nhập)

+ Khí Hydro H2: Chỉ đối với nồi hơi cao áp (trên 6Mpa), H2 tác động với Cacbon C ở các tổ chức tinh thể thép gây vết nứt tế vi tại nút Carbon bị mất, khi có ứng suất cục bộ tập trung dần dẫn đến nứt vách nồi, ống.

H2 + C (To, P cao) => CH4

+ Ăn mòn do Acid: (*)

-Khí CO2, SO2, H2S… có trong không khí khi hòa tan với nước (H+ OH-) tạo: H2CO3, H2SO4, H2S, …cũng như lượng nhỏ các Acid khác đã sẵn có trong nước nó tác động với Fe, Cu tạo các muối, gây ăn mòn không những vách ống nồi hơi mà còn cả thiết bị nhận hơi công tác.

Fe + CO2 + H2O => FeCO3 + H2

+ Ăn mòn do muối natri NaCl có trong nước cấp hoặc nước biển nếu bị rò từ bầu ngưng.

NaCl + = Na+ + Cl-

Cl- + H+ <=> HCl tính acid – gây ăn mòn.

+ Ăn mòn do gỉ muối đồng Cu++ (CO3 — ,SO4 ++, Cl – ..) dồn về từ các bầu hâm, bầu ngưng gây ăn mòn Oxy hóa khử.vd:

CuSO4 + Fe => FeSO4 + Cu

+ Ăn mòn điểm do co giãn cục bộ tại các vị trí làm vỡ lớp Fe3O4 bảo vệ – Quá trình đốt nồi đang nguội quá nhanh không theo qui trình đốt hâm nóng (xem phần tham khảo); Các tạp chất vô cơ(cát, đất…), hữu cơ(vi khuẩn, tế bào…) tạo cực pin gây ăn mòn điện hóa.

Đặc biệt gỉ phần trên và sát mặt nước khi nồi hơi không sử dụng trong thời gian dài (Bảo quản: Điền đầy nước vào bầu nồi,cấp dư hóa chất khử oxy và đủ hóa chất khác, đóng kín van.)

-2. Cáu cặn nồi hơi: Cản trở trao đổi nhiệt – Tạo ứng suất nhiệt cao,cục bộ gây nứt ống, vách nồi; làm “tổ” cho các cực pin Ion gây ăn mòn điện hóa.

Các thành phần hóa học chính gây cáu cặn có trong nước – Nhóm khiềm thổ Ca++, Mg++, SiO2 – tạo nước cứng, đặc biệt với nước trên bờ. Có nước chưng cất đủ tiêu chuẩn sử dụng là tốt nhất.

2.1 Các hợp chất tạo cáu cặn tồn tại khi các tinh thể đá vôi CaCO3, đá gan gà magie MgCO3 hòa tan, và các muối khác (Vd. MgCl, CaCl2, …) tác động với các acid ở mục trên (*) tạo ra:

– Muối bền:

CaCO3 + H2SO4 => H2O + CO2+ CaSO4 (thạch cao – Hòa tan tốt nếu bám dính thì tạo cáu mềm – Không tẩy được bằng acid, chỉ làm sạch bằng cơ học)

MgCO3 + H2SO4 => H2O + CO2 + MgSO4 (Hòa tan tốt, kết tủa bám dính nếu môi trường giàu Ca++)

MgCl2 => Mg+ +Cl-

Mg+ nếu gặp nhóm OH- thì Mg++ + OH- => Mg(OH)2 ( kết tủa dạng huyền phù, không kết tủa nếu môi trường giàu Ca++)

Cl- + H+ <=> HCl tăng tính acid – gây ăn mòn.

– Muối không bền:

Ca++ + H(HCO3) => Ca(HCO3)2

Mg++ + H(HCO3) => Mg(HCO3)2

Dưới tác động của nhiệt độ cao:

Ca(HCO3)2 => CO2 + H2O + CaCO3 (cáu cứng bám thành nồi, vách ống – Tẩy được bằng acid)

Mg(HCO3)2 => CO2 + H2O + MgCO3 (cáu cứng bám thành nồi, vách ống)

CaCO3, MgCO3 Khi ở bề mặt nhiệt độ cao tự bám vào thành nồi, vách ống tạo cáu cứng.

2.2 Silica (SiO2) : Ít gặp, có ở một số vùng nước đặc biệt, tạo cáu cực cứng. Có thể bị cuốn theo hơi bám vào thiết bị công tác Vd: cánh tua bin. Với nồi hơi cao áp acid silicic bay hơi, bám dính tạo cáu cực cứng, ăn mòn kim loại.

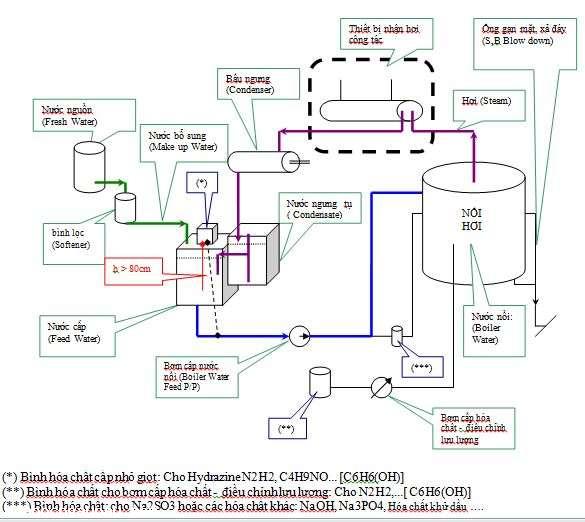

-II. Sơ đồ khối tổng quát hệ thống nước nồi hơi : Với từng loại nồi hơi cụ thể có thể có những thay đổi hoặc thêm bớt các chi tiết khác nhau.

Phân chia các nhóm nước cho nồi nơi:

a, Nước bổ sung (Make up Water): từ nguồn cấp là két nứớc ngọt (Fresh Water)

b, Nước ngưng tụ (Condensate): Bên ngăn nước ngưng (Howell)

c, Nước cấp (Feed Water) = Nước bổ sung + Nước ngưng tụ: Bên ngăn nước cấp (Cascade)

d, Nước nồi (Boiler Water): Trong bầu nồi.

e, Nước bay hơi – hơi (Steam): Hơi đi công tác.

Tùy thuộc thiết kế các nồi hơi có thể dùng các thiết bị cấp hóa chất theo 1 hoặc 2 kiểu loại như trên hoặc không thì chỉ đổ trực tiếp vào két.

-III. Các biện pháp giảm thiểu tác hại và các loại hóa chất được sử dụng phổ biến hiện nay:

1. Biện pháp cơ học:

– Lọc Nước bổ sung (Make up Water) bằng bình lọc trao đổi Ion – làm mềm nước (Softener), giảm cáu cặn (hạt lọc có khả năng tái sinh lại sau sử dụng).

– Nâng nhiệt độ Nước cấp (Feed Water) nên 80 oC để đuổi khí O2, H2, CO2…

-Xả không khí trong bầu nồi (đỉnh nồi) khi mới đốt nồi hơi cho đến khi thấy hơi nước trắng đã thoát ra ngoài.

– Ngạn mặt, xả đáy.

Khi nồng độ Cl- (Chloride) cao:Gạn mặt; Khi nồng độ tạp chất cao – đo bằng độ dẫn điện (Conductivity) cao : Gạn mặt và cả xả cặn đáy.

Định kỳ bắt buộc gạn mặt, xả đáy: * Mở nhỏ van*

Khoảng 3 ngày 1 lần với nồi hơi cỡ lớn quan trọng và đặc biệt khi các loại nồi hơi dùng nước trên bờ; khoảng 5-7 ngày ngạn mặt lượng nhỏ trong 5 giây, xả đáy lượng nhỏ trong 15 giây cho nồi hơi nhỏ dùng nước chưng cất ổn định hoặc a cm? trên kính thủy (Xem khuyến cáo của các nhà chế tạo). Do các quá trình hóa học xảy ra liên tục tạo kết tủa ở đáy nồi, váng trên bề mặt nước, muối cần phải xả đi (qui trình gạn mặt, xả đáy – xem VI). Thỉnh thoảng xả đáy, vệ sinh phin lọc ( vải nỉ), các két nước nếu có thể.

2. Biện pháp hóa học – Sử dụng hóa chất:

Hàm lượng hóa chất sử dụng trên 1m3 nước, cho 1 ngày phải tuân theo hướng dẫn của nhà

sản xuất một cách triệt để, nồng độ dư thừa đều có hại.

2.1 Chống ăn mòn:

2.1.1 Khử Oxy (Oxygen Scavenger):

* Dùng Hydrazine N2H4

N2H4 + O2 => H2O + N2

N2H4 cũng tạo môi trường có tính kiềm phía hơi công tác rất có lợi.

Tác dụng phụ có hại khi nồng độ quá cao:

N2H4 (To > 270oC) => NH3 cùng O2, H2O tạo môi trường có tính acid

CuO + N2H4 (bay hơi) = > Cu2O (màu đỏ, gỉ phát triển) + H2O + N2

Phương pháp bổ sung:

– Hòa với nước cấp vào bình chứa – cho chảy nhỏ giọt liên tục vào két Nước cấp (Feed Water) (xem II). Ống bổ sung phải cắm gần miệng hút của bơm, sâu dưới mặt nước hơn 80cm (tránh tác dụng trực tiếp với O2 trong không khí) hoặc nối trực tiếp vào đường hút của bơm.

– Hòa với nước cấp vào bình chứa, dùng bơm hóa chất điều khiển lưu lượng bơm liên tục trực tiếp vào bầu nồi (xem II).

Lưu ý: Tuyệt đối không được đổ thẳng toàn bộ một lần lượng dùng cho cả một ngày vào két

Nước cấp (Feed Water).

* Dùng Sodium Sunfit Na2SO3 (nhóm Sunfit – chỉ dùng cho nồi hơi dưới 4Mpa)

Na2SO3 + O2 => Na2SO4

Phương pháp bổ sung: Dạng bột,dung dịch hòa tan và bơm trực tiếp vào bầu nồi qua bình hóa chất. (xem II)

* Dùng Diethylhydroxylamine (hay N-ethyl-N-hydroxyl) R-N-(OH)-R: Là hóa chất tiên tiến có tính kiềm, có khả năng khử Oxy, chống ăn mòn, chống kết dính.

Phương pháp bổ sung: bổ sung như với Hydrazine ở trên .

* Két đệm tách khí theo nguyên lý hút chân không cho nồi hơi loại cao áp.

2.1.2 Trung hòa Acid (Tạo môi trường có tính kiềm) trong:

a, Nước nồi: (Boiler Water).

* Dùng Sodium hydroxide NaOH hoặc Potassium hydroxide KOH hoặc Na2CO3

Phương pháp bổ sung: Đổ vào két Nước cấp (Feed Water).

Tác dụng phụ có hại:

Với nồi hơi cao áp(trên 6Mpa) tạo lớp màng bám vào thành vách trao đổi nhiệt, ăn mòn xung quanh biên dạng tinh thể Fe gây nứt vỡ – hiện tượng “ dòn kiềm”. Trường hợp này phải dùng chất khống chế:Coordinated PO4 và hàm lượng NaOH, KOH dùng thấp hơn nồi hơi thấp áp.

Với nồi hơi thấp áp: Nồng độ kiềm quá cao cũng sẽ bị “ dòn kiềm” như trên khi có độ pH >> 12

Phương pháp bổ sung: Đổ vào két Nước cấp (Feed Water)

* Dùng Octadecylamine – hóa chất tạo lớp màng bảo vệ chống ăn mòn, ít gặp.

b, Hơi đi công tác (Steam) – Nước ngưng (Condensate Water).

* Dùng Morpholine C4H9NO: Chất bay hơi, ức chế ăn mòn, thường thấy trong hóa chất hỗn hợp.

* Dùng Ethanolamine hay 2-Aminoethanol,tên viết tắt là ETA hoặc MEA, [H2NCH2CH2OH] H2N-R-(OH): Có tính kiềm – Chất điều pH, dễ bay hơi, trung hòa cac acid do CO2, H2S…

* Dùng 2-Diethylethanolamine R-N-(OH) [ (C2H5)2NCH2CH2OH ]: Có tính kiềm, dễ bay hơi.

* Dùng Xyclohexylamine (nhóm amin) C6H11NH2 : Dễ bay hơi, có tính kiềm cao (nay ít dùng).

* Dùng luôn Hydrazine N2H4 (để khử Oxy) có thể bay hơi và có tính kiềm thấp.

Phương pháp bổ sung: C4H9NO;ETA+R-N-(OH) ;C6H11NH2 có thể hòa cùng N2H4, bổ sung như với Hydrazine ở trên .

2.2 Chống cáu cặn: Sử dụng nhóm gốc Phosphate

* Dùng Na3PO4 < = > 3Na+ + PO43- Hoặc K3PO4 < = > 3K+ + PO43-

Ca ++ + PO43- => Ca3(PO4)2 (kết tủa dạng huyền phù – loại bỏ bằng xả đáy )

Mg++ + PO43- => Mg3(PO4)2 (kết tủa dạng huyền phù – loại bỏ bằng xả đáy )

* Dùng Disodium hydrogenorthophosphate Na2HPO4

* Dùng Sodium hexametaphosphate (NaPO3)6

Phương pháp bổ sung: Đổ vào két Nước cấp (Feed Water), Bơm trực tiếp…

* Dùng NaOH, KOH (xem 2.1.2)

OH- + Mg++ => MgOH (kết tủa dạng huyền phù – loại bỏ bằng xả đáy )

2.3 Khử, loại bỏ dầu bị rò lọt vào nước nồi: Dùng để tạo kết tủa dầu trong nồi để xả ra ngoài.

IV. Thông số nước nồi hơi: Các thông số quan trọng nhất cho nồi hơi đến cỡ trung áp dưới 6Mpa. Các phương pháp thử tuân theo hướng dẫn của các nhà sản xuất.

1, Nước bổ sung (Make up Water): Đo độ cứng – HARDNESS (sau bình lọc – nếu có).

2, Nước nồi (Boiler Water): Nước tốt thì sẽ khá trong và ánh vàng rất nhạt như không màu.

a, Nồng độ kiềm Phenolphtalein (P) – P ALKALINITY (Phenolphtalein Alkalinity – Đo bằng chỉ số lượng CaCO3 tương đương) ~ 100 – 300ppm (với nồi hơi thấp áp dưới 3 Mpa); ~ 100 – 130ppm ( với nồi hơi trung áp dưới 6 Mpa).

(P) có độ pH > 8.3 có lợi vì tạo môi trường kiềm, gồm tổng các thành phần Hydroxide Alkalinity OH-(có trong dư lượng NaOH,KOH bổ sung cũng như Ca(OH)2… nếu có) và 1/2 lượng Carbonate CO3–(CaCO3,MgCO3…) và 1/3 lượng phosphate PO43- (dư) với các chất có tính kiềm khác.

Đây là thông số có ích cần quan tâm điều chỉnh.

b, Nồng độ kiềm tổng (M) – M ALKALINITY (hoặc Total (T) Alkalinity) có độ pH > 4.3. (M) cao không có lợi vì tạo môi trường acid. Nó gồm tổng các thành phần Bicarbonate HCO3- (Ca(HCO3)2,Mg(HCO3)2…), Carbonate CO3–(CaCO3,MgCO3…) và tổng lượng Hydroxide Alkalinity OH- (có trong dư lượng NaOH… bổ sung cũng như Ca(OH)2… nếu có.) và 2/3 lượng phosphate PO43- (dư).

Tương quan cần phải duy trì là nồng độ M ALKALINITY phải nhỏ hơn 2 lần P ALKALINITY.

(M) < 2 x (P) Và 2 x (P) – (M) = ∑ (OH-) ~ tổng dư lượng kiềm đã bổ sung.

c, Nồng độ Phosphate PO43+ ~ 20 – 40ppm (là dư lượng Na3PO4;K3PO4.. bổ sung):Nồng độ thể hiện cao khi ở nhiệt độ cao – Lấy mẫu đo khi nồi hơi cao tải sẽ chuẩn xác hơn.

d, Nồng độ Hydrazine N2H4 ~ 0.03 – 0.15 ppm (là dư lượng C2H4 bổ sung; duy trì <0,1ppm)

e, Nồng độ Chlorides Max Cl- < 200ppm với nồi hơi thấp áp dưới 3Mpa, ~ 30ppm với nồi hơi trung áp 3 – 6 Mpa.

Khi nồng độ Cl- cao bất thường – kiểm tra thêm nồng độ Cl- của nước ngưng tụ xem bầu ngưng có bị rò nước biển làm mát không.

Max Cl- cao – gạn mặt. Cl- càng thấp càng tốt

f, Độ dẫn điện(Conductivity) Max < 700: Max cao – gạn mặt,xả đáy – Cond. càng thấp càng tốt.

(Nồng độ Cl- và Conductivity là biểu hiện cặn của số lần cấp nước mới hoàn toàn (coi như lượng cũ đã bị thoát biến mất) và chu kỳ cho phép là 10 lần. Vd: Nước cấp có Cl- = 15ppm sau 10 lần thì nước nồi sẽ có Cl- = 150ppm)

g, Độ pH ~ 9.5 – 11 đảm bảo tính kiềm vừa phải trong nước nồi để chống acid ăn mòn- đây là điểm tối ưu. (Sự ăn mòn giảm dần từ pH =4 ->12 và tăng rất mạnh khi pH << 4 hoặc pH >> 12)

h, Nồng độ Sunfit ~ 50 -150 ppm. Đo khi dùng Na3SO4.

3, Nước ngưng tụ (Condensate): Đo độ pH ~ 8.3 – 9 (có do dư lượng C4H9NO, ETA, R-N-(OH), C6H11NH2,bổ sung và N2H4 tạo ra)

Đo Nồng độ Chlorides Cl- – thường sẽ rất nhỏ ≤ 20 ppm.

-V. Tên Hóa chất của một số hãng sản xuất:

| NaOH KOHNa2CO3 |

Na3PO4,(NaPO3)6Na2HPO4K3PO4 |

N2H4 R-N-(OH)-R |

C4H9NO ETAR-N-(OH)C6H11NH2 |

Na2SO3 |

Hóa chất khử dầu |

| DREW MARINE |

GC (NaOH) |

AJUND-B(Na2HPO4) or (Na3PO4) |

AMERZINE(N2H4)DREWPLEX_OX (R-N-(OH)-R) |

SLCC-A(C4H9NO) or[C6H11NH2] |

CATALYZED SULFITE(Na2SO3) |

LIQUID COAGULANT |

| AGK 100 (hỗn hợp KOH & C4H9NO & K3PO4 & N2H4) |

|

| DREWPLEX_AT (hỗn hợp KOH & K3PO4 & C4H9NO) |

|

| UNITOR |

ALKALINITY CONTROL(NaOH) |

HARDNESS CONTROL(NaPO3)6 |

OXYGEN CONTROL(N2H4) |

CONDENSATE CONTROL[ETA + R-N-(OH)] |

CAT. SULFITE(Na2SO3) |

BOILER COAGULANT |

| COMBINE TREAT (hỗn hợp Na2CO3 & Na3PO4) |

OXYGEN SCAVENGER PLUS (R-N-(OH)-R) |

|

| LIQUID TREAT (hỗn hợp KOH & K3PO4 (& N2H4 )) |

-VI. Qui trình gạn mặt, xả đáy:

1. Chọn thời điểm dùng hơi ít và ổn định không biến động nhiều, khi vừa dừng đốt hoặc dùng nồi hơi khí xả là tốt nhất. Cấp vào nồi lượng nước tới mức qui định đợi vài phút cho ổn định – (vd: Bơm tự dừng)

2. Mở thật nhỏ van xả đáy nồi, van gạn mặt để hâm nóng toàn bộ đường ống xả tới van thoát mạn.

3. Đóng van đáy nồi, van gạn mặt. Xuống mở van van thoát mạn (hoặc không đóng các van kia mà mở van thoát mạn và xả luôn).

4. Trở lại mở nhỏ van van gạn mặt trước (tránh gây xáo trộn lớp bề mặt), sau khi hoàn thành gạn mặt thì mở nhỏ van xả đáy Hoặc bổ sung lại nước nồi đợi cho ổn định thì xả đáy ( bước 1,) cho đến khi kết thúc qui trình.

* Mở nhỏ van xả để tránh gây hỏng sơn, vỡ van, biến dạng mạn tàu chỗ thoát mạn. Tính toán lượng xả theo thời gian là giây(s)(Min 5-10-15s) hoặc theo lượng nước xả đi mà theo dõi được tương đối a cm qua kính thủy hoặc đo xác thực từ thể tích két bổ sung ( sau khi xả mới cho bơm cấp chạy lại) . Không gạn, xả khi nồi hơi đang dùng cho bơm làm hàng với tàu dầu để tránh sự cố phải dừng đột ngột do mất nước quá nhanh, chạm vào mức cực thấp (Water LL alarm).

** Các bất thường khi hiện tượng ống, khung kính thủy bị ăn mòn liên tục cần xem lại chất lượng nước nồi( pH quá cao?), chu kỳ xả vệ sinh kính thủy.

*** Trước khi lấy mẫu phải xả bỏ sạch đường ống, lọ mẫu.Mẫu nước nồi nếu không có sinh hàn nên lấy vào các lọ chịu nhiệt ở mức đầy tràn, đậy nắp kín, nhúng vào nước lạnh để làm nguội. Các mẫu nước khác cũng làm tương tự tránh tiếp xúc lâu với không khí.

**** Khi đo độ pH bằng giấy quì phải đọc chỉ thị màu ngay khi lấy ra khỏi dung dịch thử. %